一、设备用途:

本设备适用于铝塑膜电池工艺的顶侧封装,设备由人工手工放料、以下步骤完成产品的封装过程,1.顶封部装,2.侧封部装,3.测短路部装,4.开夹部装,5.下料部装。封装封头主要分为硬封,和软封两种,根据不同的电芯型号可选择相应封头进行生产。设备采用装盘式结构设计,经过严谨高精度加工及装配效量,保证设备生产过程的稳定性及产品精度。本设备多处采用安全保护装置,保证了生产过程中人身及设备安全。

二、设备结构及规格:

三、基本参数

| 1、配置电源: | AC 220V/50HZ ;功率:4KW | |||

| 2、压缩空气: | ≥0.6MPa | |||

| 3、旋转方向: | 逆时针 | |||

| 4、上料方式: | 手动 | |||

| 5、下料方式: | 机械手下料 | |||

| 6、工作台高度: | 750mm | |||

| 7、机械手: | 高度800mm ;超出设备300mm | |||

| 8、设备尺寸: | 长×宽×高≈900×900×1600mm | |||

| 9、设备参考重量: | 350Kg | |||

| 10、设备产能: | 600-700PPH左右 | |||

| 11、产品合格率: | 99% | |||

四、顶侧封参数

|

顶侧封封装参数表 |

|||||

|

客户名称 |

电芯型号 |

封装模式 |

设备型号及备注 |

||

|

软封 |

|||||

|

电池各重要参数对照(填写)单位MM |

|||||

|

|

电池宽度 |

A |

6-135 |

||

|

电池高度 |

B |

6-140 |

|||

|

主体宽度 |

C |

5-100 |

|||

|

侧封边总宽度 |

D2 |

4~10 |

|||

|

顶封边总宽度 |

D1 |

1.5~4 |

|||

|

顶封封装宽度 |

F1 |

1.5~4定制 |

|||

|

侧封封装宽度 |

F2 |

4~10定制 |

|||

|

顶封内未封区宽度 |

J1 |

0.4--1 |

|||

|

侧封内未封区宽度 |

J2 |

0.4--1 |

|||

|

电池厚度 |

H |

<12 |

|||

|

极耳宽度 |

I |

2--5 |

|||

|

铝塑膜厚度 |

113um |

极耳厚度:正负极0.1 |

|||

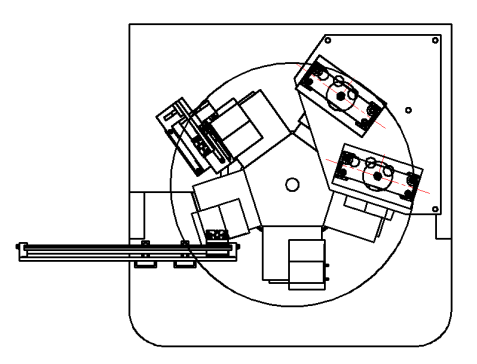

四、设备图片:

五、操作流程介绍

1.工作流程:人工将电池放入转盘工装→点击双手启动按钮→转盘转动至顶封封装工

位→顶封上下机构动作封装→转盘转动至侧封封装工位→侧封上下机构动作封装→转盘转动至测短路工位测试→转盘转动至下料工位→开夹→机械手取料。以此启动进行循环作业。

另:亦可通过光栅实现设备的自动运行。确认产品在工装内定位好,工人手臂移出光栅感应区域设备即可自动按照设置好的动作及参数进行工作。

2.安全保护功能:设备运行前必需满足安全条件,安全门必须关闭,安全光栅必须无遮挡,以避免安全运行中造成的安全隐患。转盘转动时必须达到上述条件外,所有封头及气缸动作必须保持在原始位置,感应器必须感应原点才能启动转盘转动。

3.报警信息提示:在启动或运行过程中可能会出现一些报警提示,可根据提示内容找到相关部件进行处理,点击报警复位后可排除故障。

六、机构功能及电气:

1.机械机构

a.顶封机构:具有封头座、铜质发热块、铜质封头、封装气缸、导柱、轴承、发热管、独立温控(上、下封头各一套)及固定安装和调节配件,用于封装电池带极耳边

b.侧封机构:具有封头座、铜质发热块、铜质封头、封装气缸、导柱、轴承、发热管、独立温控(上、下封头各一套)及固定安装和调节配件,用于封装电池侧封边;

c.测短路机构:具有短路测试仪、测试探针、刺破针、上下活动气缸、导柱轴承及固定安装配件,用于测试电芯正负极及极耳与铝塑膜是否短路;

d.开夹及机械手机构:具有开夹气缸、滑轨滑块、取料气缸、吸盘金具,及固定安装和调节配件;

e.转盘机构:具有电机、分割器、电池放置板及固定工装,用于电池在设备上的移位。

2.电气标准件

| 1. PLC: | 维控 |

| 2. 触摸屏: | 维控 |

| 3. 电气控制器件: | 正泰 |

| 4. 温控表: | RKC |

| 5. 固态继电器: | 美格尔 |

| 6. 气动: | 亚德克/星辰 |

| 7. 导向轴及轴承: | 国产 |

| 8. 直线导轨: | 国产 |

| 9. 分割器: | 山东运通 |

| 10. 绝缘测试仪 | 品鸿仪器 |

七、设备维护保养:

1. 设备使用过程要保持封头清洁无脏污,避免影响封过程中造成电芯的不平整及有印痕影响品质。

2. 定期测试温控设备加热温度是否精确。

3. 定期清洁保养设备,保持设备的清洁无脏污。

4. 设备及电箱里面不要放置酒精碎布,劳保用品等物件。

5. 保证设备直线轴承的活动机构的润滑。

6. 经常检查油水分离器里面是否水满,及时清理及放掉。

7. 半年检查一次分割盘是否缺油,皮带是否磨损或过松。

八、故障排除:

1.设备不动作,及流程只能完成一部份等,查看报警信息处理。

2.温控故障,检查感温线是否松动异常。

3.封装效果差,检查机构调试是否平行,极耳位置是否调正,封头表面是否有杂物,检查气压及加热温度是否正常等。

4.转盘启动异常,检查启动条件是否满足。

5.电芯测试结果不准确,检查测试仪参数是否设置不对,检查探针是否接触不好。

6.感应器感应不到,或短路直接更换处理即可。

7.温控器不加热,检查发热管是否损坏,更换处理即可。

九、设备验收标准:

1、设备预验收

①、 预验收在供方现场进行;

②、 设备内容齐全、完好,符合合同和技术协议的有关规定;

③、 预验收主要对单项功能和外观结构等单项指标进行验收;预验收合格,双方签订预验收纪要,对需方提出的要求供方进行进一步调整;

④、 预验收应形成验收纪要;

2、设备终验收

①、 预验收提出的问题得到解决后,双方在需方对合同设备进行最终验收;

②、 设备工作72小时,设备开动率≥99%,能达到本协议规定的技术指标及生产能力的要求,并无故障停机视为终验收合格;

③、最终验收合格后,双方签订最终验收纪要,设备进入保修程序。

3、验收内容、标准及检验方法

验收标准及内容:本技术协议及相关的国家标准

十、售后服务:

1. 安装、调试、培训

设备就位后,由供方负责进行安装、调试,需方配合,安装调试合格后双方可形成安装调试纪要。

培训由供方免费提供培训资料,培训资料包含于随机的使用说明手册,培训时长为整个安装调试过程,达到需方操作者能独立操作并能解决常见的设备故障。

2. 设备保修期限

设备保修期限为设备验收后一年,

3. 超过保修期限后服务要求

质保期满后,更换或维修费用只收取成本费。

4. 供方承诺

1、质保期内,非人为造成的故障(易损件除外)免费更换或维修。售后服务一般技术问题,2小时内回应。如需到客户现场服务,48小时到达。

2、提供的为不侵犯第三方知识产权的全新的设备。

3、供方保证提供的设备不存在设计上、材料上和制造工艺上的瑕疵或缺陷,且符合法律、法规和法令以及双方约定的技术质量要求,并保证设备是安全的,不会造成任何人身及财产损害。